技術・サービス

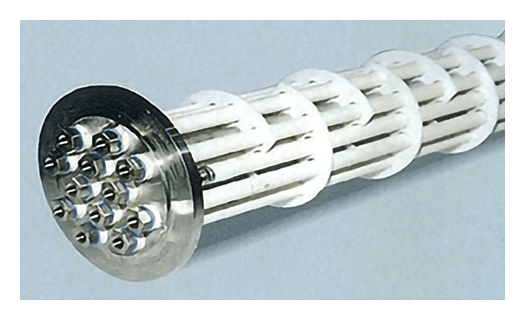

ゼオライト膜システム

高透過性能・高分離性能・耐酸性・耐水性

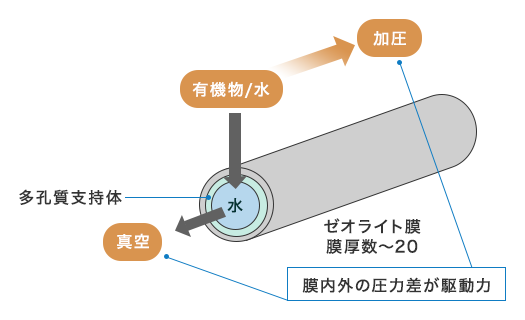

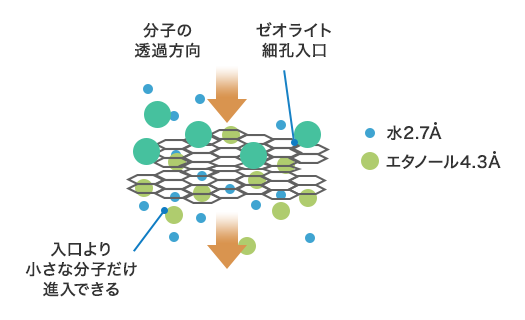

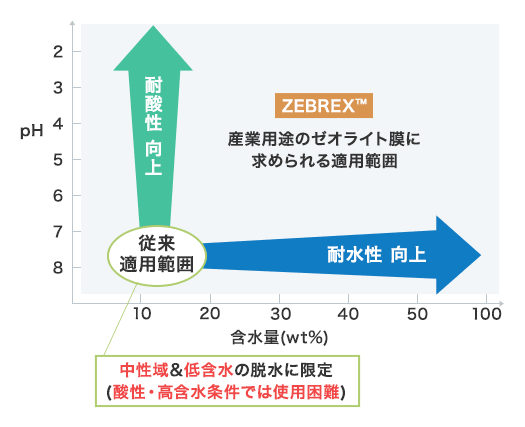

従来のゼオライト膜では酸性・高含水条件での使用が困難であったため低中性域&低含水の脱水に限定されていましたが技術開発により、耐酸性能が高く、高含水条件での耐性が高いため広い範囲での適用が可能となりました。

耐酸・耐水膜

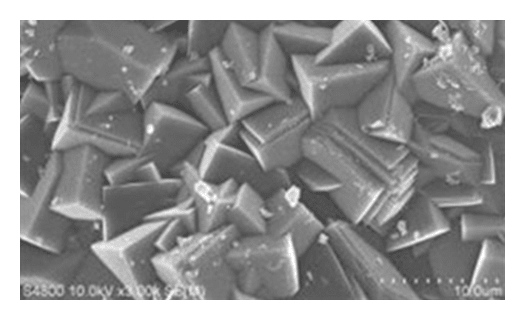

きわめて緻密な高性能膜合成に成功・実用化

高透過性能・高分離性能

広い適用範囲(各種溶媒分離可能)

耐酸性・耐水性

この表はスクロールしてご覧いただけます。

| 種類 | A型膜 (従来型) |

MSM-1 | |

|---|---|---|---|

| 用途 | 中性低含水溶媒の脱水 | 酸性溶媒の脱水、高含水溶媒の脱水 | |

| 適用範囲 | pH | 中性 | 酸性~中性 |

| 水分濃度 | 15wt%以下 | 無制限 |

|

期待される効果

- 1. リサイクルによるコスト削減

- 保有溶剤量、購入溶剤量、廃棄溶剤量の削減、物流コスト削減

- 2. プロセス簡略化、コンパクトシステム

- オペレーションの単純化、安全性向上

- 3. 製品開発

- プレミアム商品、新規な製品

用途例

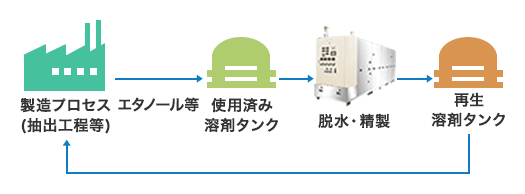

(ex)成分抽出溶剤脱水(サプリメント)

- 溶剤リサイクル

- 産廃減容化

- 溶剤購入量削減

(ex)酒類工場・酢酸醸造所

熱をかけない濃縮工程により、風味・香り・味を追求したプレミアムな商品開発を支援します。

適用の可能性)調味料関係、酒造関係、香料関係

- 物流コストの削減

- 新規な製品

- プレミアム製品

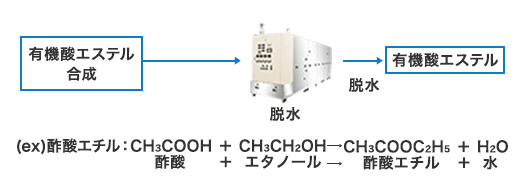

(ex)有機酸エステル合成(香り付け食品添加物)

- 省エネルギー

- 省コスト

- プロセス簡略化

- ※省エネルギー:蒸留法と比較して

- ※省コスト:(共沸等)抽出溶媒の必要ナシ

- ※プロセス簡略化:設備投資削減・ランニングコスト削減

![適用方法[蒸留+膜分離、蒸留+膜分離+蒸留、蒸留+膜分離+吸着、共通事項【➀膜分離で共沸点を超えることにより共沸剤が不要、➁蒸留のかわりに膜分離を設置することで蒸留塔の負荷低減が可能、➂蒸気量の削減、蒸留設備のサイズダウンおよびコストダウンが可能】、蒸留+膜分離の特徴【粗脱水の場合、膜分離出口をそのまま製品とできる場合】、蒸留+膜分離の供給および精製後の有機溶剤濃度(目安)【蒸留:入口~80%⇒出口~95%、膜分離:入口~95%⇒出口~99.5%】、蒸留+膜分離+蒸留の特徴【高純度の製品が必要な場合、透過しにくい物質通りを分離する場合】、蒸留+膜分離+蒸留の供給および精製後の有機溶剤濃度(目安)【蒸留:入口~80%⇒出口~95%、膜分離:入口~95%⇒出口~99.5%、蒸留:入口~99.5%⇒出口~99.9%以上】、蒸留+膜分離+吸着の特徴【高純度の製品が必要な場合、低水分濃度が要求される場合】、蒸留+膜分離+吸着の供給および精製後の有機溶剤濃度(目安)【蒸留:入口~80%⇒出口~95%、膜分離:入口~95%⇒出口~99.5%、蒸留:入口~99.5%⇒出口~99.9%以上】]](/assets/images/tech/img_process-equipment_zelitic_09.png)

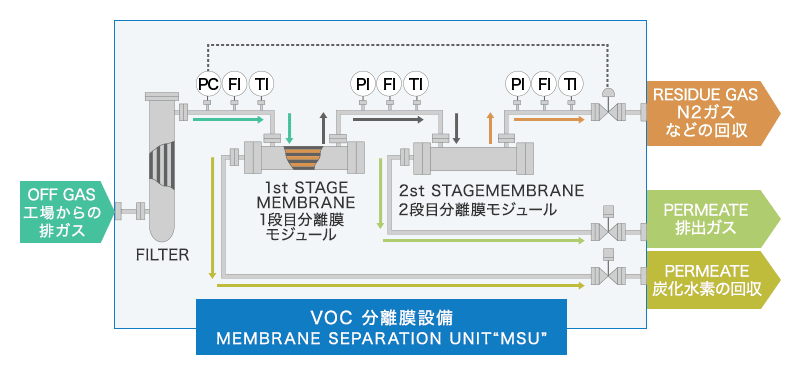

(ex)voc分離

耐酸性能と耐高含水性能による適用範囲の広域化により、種々ガス分離操作が期待されています。

- 省エネルギープロセス

- コンパクトなシステム

- 高い安全性

- オペレーションの単純化

- 溶剤リサイクルによるコスト削減、保有溶剤の削減

- 廃棄溶剤量の削減

- 幅広い溶剤に適用可能

関連分野

技術・サービス

お問い合わせ

お気軽にお問い合わせください