技術コラム

製造ビッグデータ解析ソリューション VectorScope™

製造状態を可視化し生産効率を高める

機械設備による自動化工程や作業者による手作業工程などを含む複雑な生産プロセスでは、製造された製品に品質や歩留まりのバラつきが生じてしまいます。このバラつきの要因を特定し、製品品質を安定化させる生産プロセスの解析ソリューション「VectorScope™」を紹介します。

VectorScope™とは

VectorScope™とは

VectorScope™は、製造現場に蓄積された、原料品質、運転操作、製造環境(温湿度、蒸気圧等)など、製造に関する様々なデータを独自の合成ベクトル手法を用いて、「製造状態」という新たな指標で可視化するシステムです。

この解析手法は、その先進性が認められ2018年に特許を取得しました。

開発の背景

製造現場にはセンサーやDCSを介して様々なデータが蓄積されますが、これらのデータは断片的な利用に留まり、有効活用されないケースが多く見られました。お客さまからは「いつも同じように製造しているのに品質や歩留まりにバラつきがある」「不具合の要因が多数考えられ、何から手をつけるべきか悩ましい」といったお声も多く寄せられていました。

VectorScope™の解析手法

常時同じプロセスで製造しているように見えても、製造条件にはバラつきがあります。これにより品質や歩留まりにもバラつきが生じます。製造条件には、原料品質・運転操作・気温・湿度・圧力などの製造環境など様々なものがあり、それらの何がどの程度影響を及ぼしているかを特定するのは容易ではありません。

STEP1

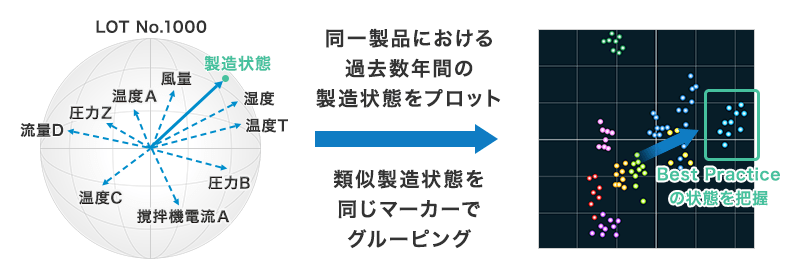

過去の運転データを基に多変量解析※を応用したツールを用い、製造過程で発生する製造条件のデータを一つの合成ベクトルに集約します。合成ベクトルは生産ロットごとに作成し、グラフにプロットします。

※主成分分析とクラスター分析による多変量解析で評価指標を生成します

STEP2

プロット分布をグループ化し、分布パターンと品質や歩留まり等の品質データと照合して、製造状態の良否を判定します。結果が良好であったグループの製造条件が、目指すべき製造状態として可視化されます。

STEP3

良好グループの製造状態を特長づけると思われる変数を選び出し、実際の製造条件としてプロセスに反映させます。反映させた製造結果を基にさらに条件を調整します。このPDCAを回すスパイラルアップにより品質を高め歩留まりを改善し、安定化させます。

導入実例・成果

樹脂加工工場

製品の不良率が30%を超えており、原因解明のためVectorScope™による解析を行いました。結果、これまで製造条件として重要視されていなかった4つの項目が、製品の品質に大きな影響を及ぼしていることが判明しました。これまで管理していなかった撹拌槽の出口圧力が品質に影響を与えていることがわかり、これを改善することにより不良率を大きく下げることができました。

製薬業界

VectorScope™は製薬業界向けに独自の解析手法も提供しています。工程ごとに原料の状態も含めた製造状態のパターンを整理することで、パターンの組み合わせごとに複数の品質項目を総合的に評価できるようにしています。

教育ツールとして

文書や口頭では伝えることが難しいオペレーションや現場の経験も映し出すことができます。暗黙知から形式知へ可視化することで、世代交代による技術伝承対策の一助にもなりました。

VectorScope™は、ケミカルプラントに限らず製造データが蓄積される全ての現場に適用できます。既存の管理システムとの連携も可能です。ぜひお問い合わせください。

関連分野

お問い合わせ

お気軽にお問い合わせください