医薬品製造施設のリスクベースメンテナンス

~リスクベースアプローチで効率的・効果的なメンテナンスを実現~

リスクベースメンテナンスへの移行をサポート

医薬品製造業界はジェネリック80%対応で、製造移管、拠点集約など大規模に投資し生産を見直してきました。これら設備投資が終焉を迎えた現在、最新鋭の設備に対して、限られた要員で、効率的にしてメンテナンスすることが大きな課題です。医薬品製造施設は、ICH Q9(Quality Risk Management)が発行されて以降、リスクベースアプローチにより設計・建設されています。

具体的には品質影響に対してリスクを特定しリスク回避する機能を設計導入しています。よって、メンテナンス対応は、リスク回避機能を維持することだけを考えて対応すれば効果的であると言えます。

しかし、現状は、既存設備(レガシーシステム)のすべてがリスクベースで設計されていないと思います。

的確なリスクベースアプローチでメンテナンス対象を特定、メンテナンス計画を立案

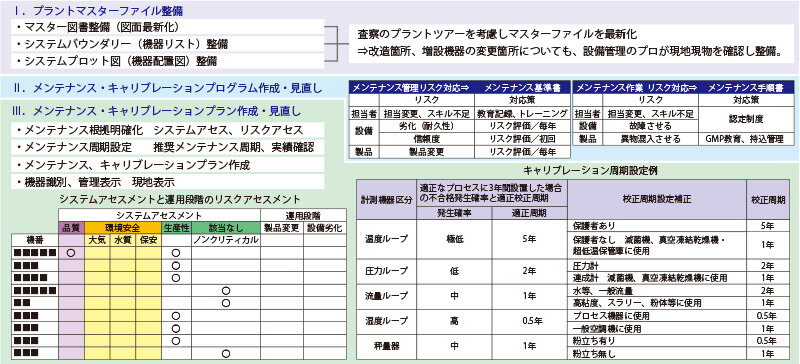

当社のレガシーシステムのリスクベースアプローチメンテナンスへの移行手順をFig.1に示します。

Ⅰ. プラントマスターファイル整備

最も重要なメンテナンスの基盤整備を設備管理のプロが現地現物を確認し図面を最新化します。

Ⅱ. メンテナンス基準・キャリブレーション基準作成、見直し

設備を維持管理する上でのリスクと対応を、お客さまのメンテナンスカルチャーを尊重し当社のグッドプラクティスガイドをもとに作成支援します。

Ⅲ. メンテナンスプラン、キャリブレーションプランの見直し

システムアセスメント(影響度評価)

各設備・システムが「品質」「環境安全」「生産性」など、何に影響するのかを確認することで「メンテナンス根拠」を明確にします。

リスクアセスメント

運用段階のリスクは、システムが機能しなくなる「設備劣化」や、製造条件や設定値を変更する必要がないか「製品変更の有無」に関して定期的に確認します。

メンテナンス、キャリブレーション周期の設定

システムのメンテナンスシートを作成し、各コンポーネント(部位)のメーカー推奨周期を調査し設定します。再クオリフィケーション、キャリブレーションの周期設定は実績ベースで設定します。当社は設備管理の実績から適正な周期を設定するとともに、周期設定の考え方を明確に定義します。

以上の移行手順をベースに私たちは、設備管理のプロとして、お客さまの製造施設の競争力強化のため、最適なメンテナンスを提案し効率的で効果的なメンテナンスを実現します。

Fig.1 レガシーシステムのリスクベースアプローチメンテナンスへの移行手順

関連分野

お問い合わせ

お気軽にお問い合わせください