工場クリーン化技術

高度にクリーンを要求される施設のエンジニアリング

電子デバイス部材に用いられる光学フィルム、食品分野の包装材、医薬・医療分野で利用されるフィルムなど最終製品製造工程においては、異物、細菌などの混入が、製品性能上致命的になります。

当社は、高機能光学フィルム、コンバーティング、医療関連製品工場など高度にクリーンを要求される施設のエンジニアリングを、お客さまの立場に立って痒いところに手の届くソリューションをご提供しています。

ビジネスフィールド

製膜工場、食品包装材料工場、工業品材料工場、医薬・医療用品工場、組立・加工工場、電子部品・材料工場、各種成形品工場、工場内環境改善

強み・特長

お客さまの工場建設計画などのプロジェクトにおいて企画・構想段階から設計・施工・保守管理まで、コストパフォーマンスを追求しながら、トータルでサポートします。お客さまにとって強力なエンジニアリングパートナーとしてマネージメントします。

- 最新鋭の生産環境技術の提案

- 運転を理解した作業・設備・コストのベストミックス

- 企画構想から設計・施工・保守トータルサポート

HACCP・GMP対応クリーン化技術

医薬工場、食品工場での多数の実績から培った経験により、HACCPやGMPに対応する衛生的な工場を作ります。

- 人為的誤りの防止

- 汚染・品質劣化の防止

- 高品質保証システムの確立

上記の目的を達成するため、DQ/IQ/OQ/PQ/PVを実施します。

HACCP・GMP対応クリーン化技術として、当社にはさまざまな技術を保有しております。

クリーン化設計技術

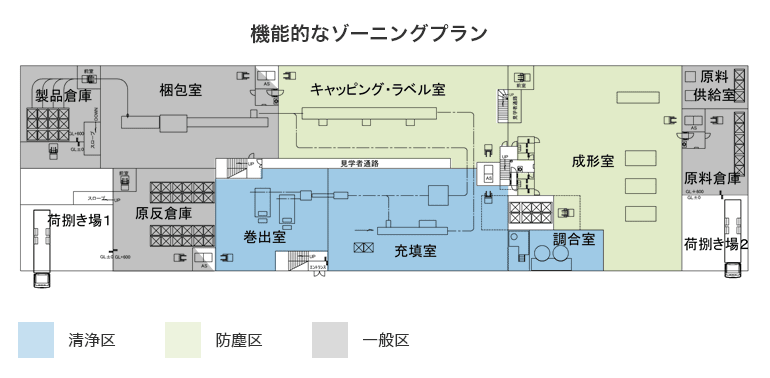

- 機能的なゾーニングプラン

- 防塵・防虫対策を熟知した設計

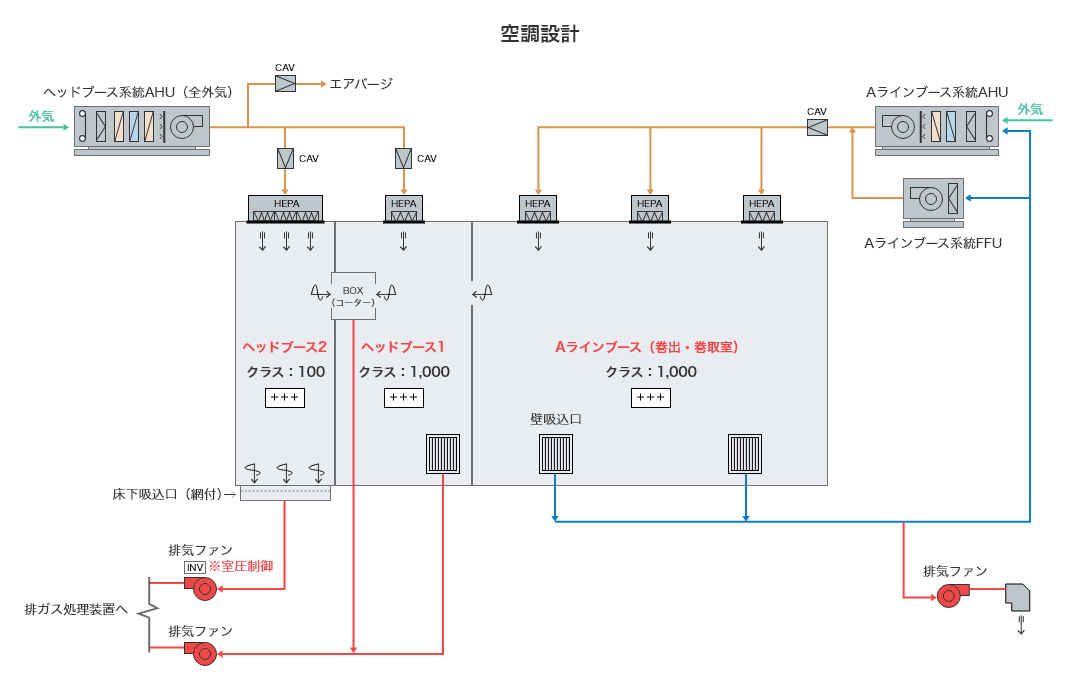

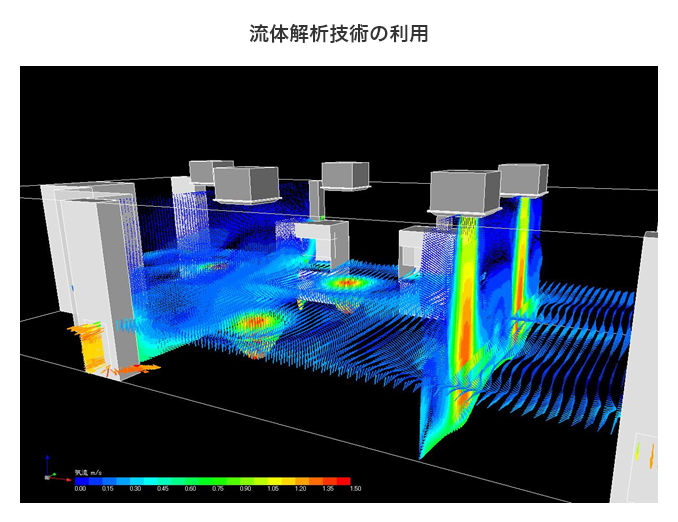

- 流体解析技術を駆使した空調設計

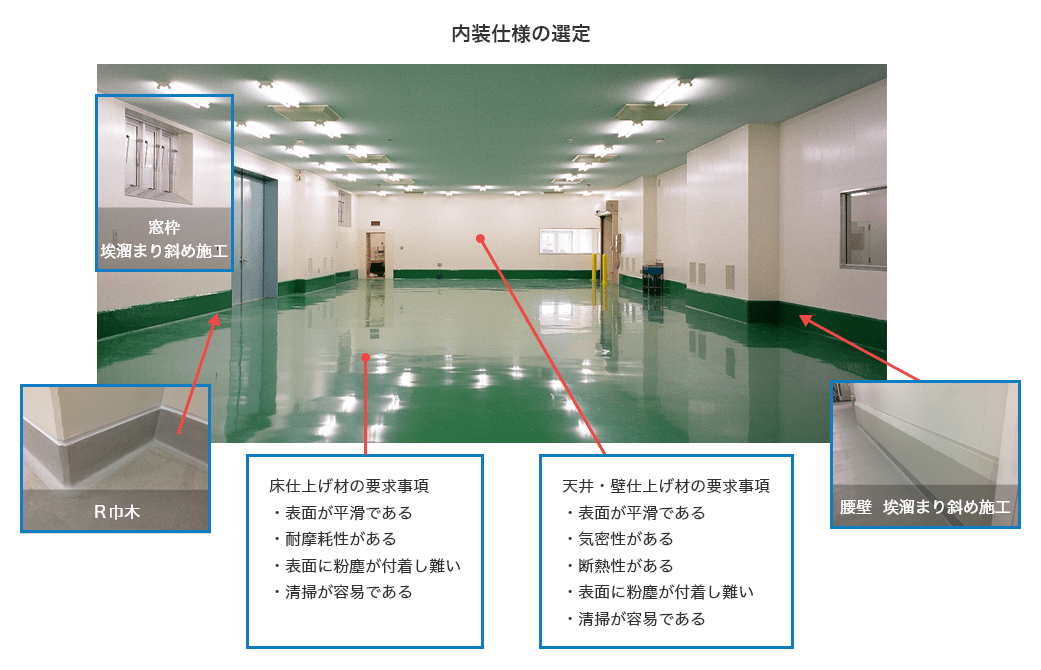

- 適切な内装仕上げ仕様

流体・構造解析は、施設・プラント・設備機器で起こるさまざまな自然現象をシミュレーションし、トラブルや検討課題に対して最適な改善策をご提案します。

フィルム加工工場におけるクリーン化として、下記の対策も行っております。

- レイアウト、作業環境、生産機器等に設計の配慮

- 塵埃などの付着を防止するための徹底方策

- 菌濃度管理(医薬・食品分野)

- 品質保証をする上では、施設面のクリーン化

課題

- 製品に埃、虫の混入のないクリーンな工場としたい。

- 製造環境を工程・作業に応じて適切に行いたい。

解決

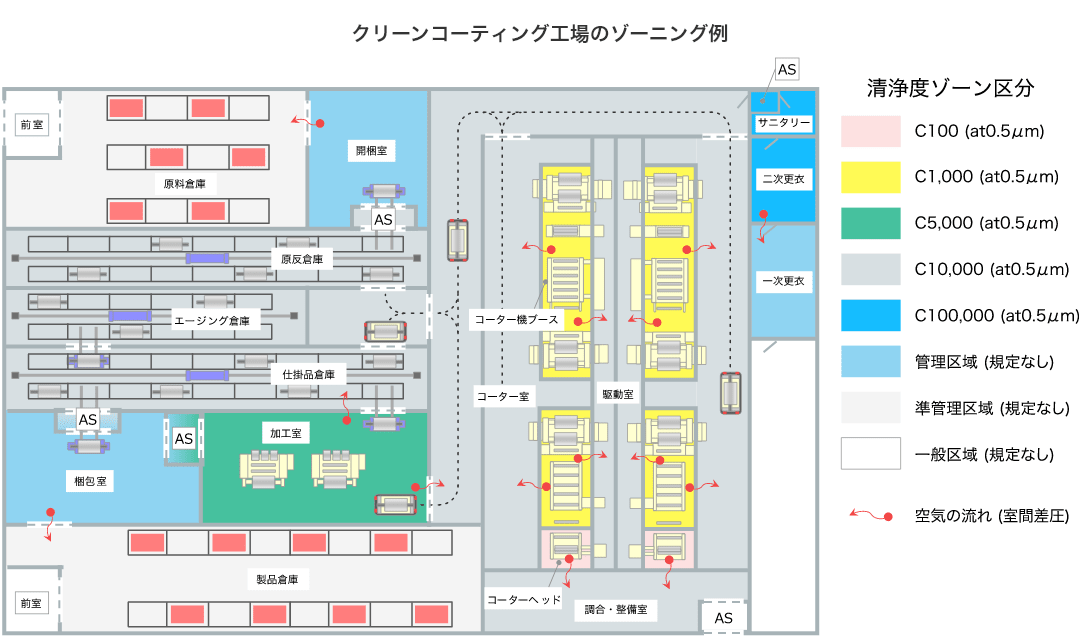

- レイアウトの段階からクリーン区分を意識した設計で作業動線を考慮した機能的なゾーニングプランを実現。

- 要求クリーン度に併せた内装仕様、空調仕様の選定で最適なクリーン工場を実現。

工場クリーン化計画のポイント

製品の品質管理を高度に実施するには、まず材料の品質が保証されていることであり、レイアウト、作業環境、生産機器等に設計の配慮がされ、

塵埃などの付着を防止するための方策が徹底されていることです。品質保証をする上では、施設面のクリーン化が重要なポイントとなります。

クリーンルームは、下記のクリーン化の4原則によって計画すればよく、原理はすごく簡単です。

クリーン化の4原則

-

1. 室内に塵埃を持ち込まない

- ➀HEPAフィルタを設置する

- ➁室内の陽圧を維持し、差圧ダンパを設置する

- ➂エアタイト構造(気密化)にする

- ➃前室を設置する(室圧変化抑止)

- ➄入室および持込みを制限する

- ➅室内に持込むパレット・包装材料等への虫の付着防止対策、および洗浄を十分おこなう

- ➀

-

2. 室内で塵埃を発生させない

- ➀適切な動線・レイアウト計画を行なう

- ➁発塵性のない内装材を使用する

- ➂無塵衣を着用する

- ➃発塵するものは持込まない(什器・備品類等)

- ➄発塵の少ない生産機器を採用する(もしくは発塵部を区分する)

- ➀

-

3. 室内に塵埃をためない

- ➀不要な凹凸をなくす

- ➁気流分布に留意する

- ➂コーナー部に丸みをつける

- ➃室内露出配管・ダクトは避ける

- ➄帯電防止・静電気除去をはかる

- ➀

-

4. 発生した塵埃は速やかに排除する

- ➀局所大量発生塵埃の局所排気をする

- ➁換気回数をアップする

- ➂滞留部のない吹出口・吸込口を配置する

- ➃定期的な清掃を実施する(もしくは発塵部を区分する)

- ➀

ゾーンニング&レイアウト

- 開梱、梱包などじん埃が発生する作業を製造エリアから分離しクリーンエリアの汚染を防止するレイアウトとする

- 清浄度の低いゾーンからの空気移動に伴う粉塵等の異物・汚染を防止するため、清浄度の高いゾーンを陽圧レベルとする空調管理をおこなう

- 各ゾーンからの洩れ空気は清浄度の高いゾーンからの流れとする

関連分野

技術・サービス

お問い合わせ

お気軽にお問い合わせください