製造ビッグデータ解析ソリューション VectorScope™

「生産性向上」と「現場力強化」を実現する品質安定化のパートナー

VectorScope™は、製造現場に蓄積されている、温度や圧力、原料組成など、製造に関する様々なデータを独自の合成ベクトル手法で「製造状態」という新たな指標で可視化します。この製造状態と製品品質との関係性を探ることで、お客さまと共に製造現場の「生産性向上」「技術スタッフのスキルアップ」を実現。そして、「DX」によりさらなる安定成長に貢献するサービスです。

化学品・樹脂から医薬・食品まで、様々な分野・プロセスに有効な手法です。

強み・特長

1統計解析の知識がなくても誰でもビッグデータ解析に取り組むことが可能

製造状態の可視化に特化した独自ツールを用いることで、誰でも簡単な操作で製造ビッグデータを取り扱うことが出来ます。唯一解を求めるのではなく「多くの気付き」を与える手法である為、製造プロセスをよく理解している現場レベルでの活用が効果的です。

2製造経験の可視化が実現する製造現場の実力(Best Practice)の把握と共有

蓄積されている製造データを可視化することで、これまでどの様な製造Caseがあり、どのCaseが最も良い製造だったか、またその時の特長などが明らかになります。製造経験マップと整理されたデータにより、皆で定量的に目指すべき製造の方向性を共有することが出来ます。

3製造改善のスパイラルアップによる技術の深化、伝承、展開

「可視化⇒気づき&仮説検証⇒製造安定化⇒可視化...」という品質改善スパイラルが現場に定着すると、その過程で得られたノウハウや熟練者の技術が形式知化され製造技術へと深化し、技術伝承や類似プロセスへの水平展開、さらには研究開発への応用も期待出来ます。

製造実績データは貴重な財産

「製造経験の可視化」により、貴社工場の生産性向上を実現します

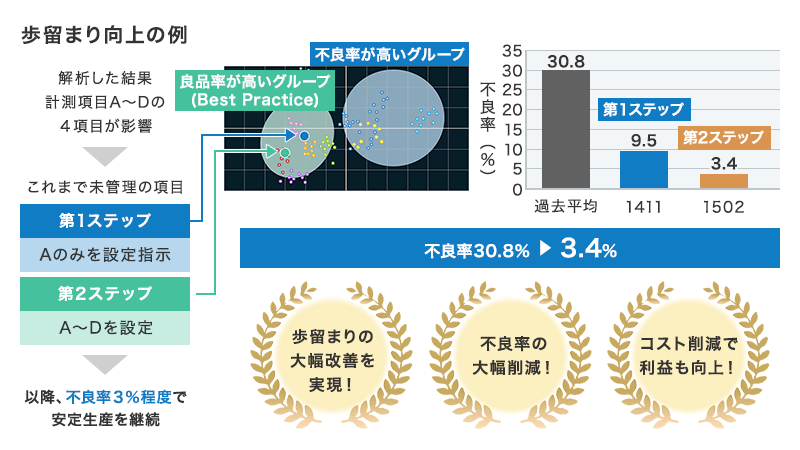

VectorScope™による品質安定化手法の概要を以下に記します。

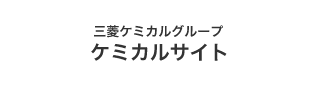

まず、各運転データをベクトル化しそれらを合成することにより製造状態という新たな指標を生成します。

そして製造状態を平面にプロットして可視化することにより製造状態パターン(製造経験)を直感的に把握することができるようになります。

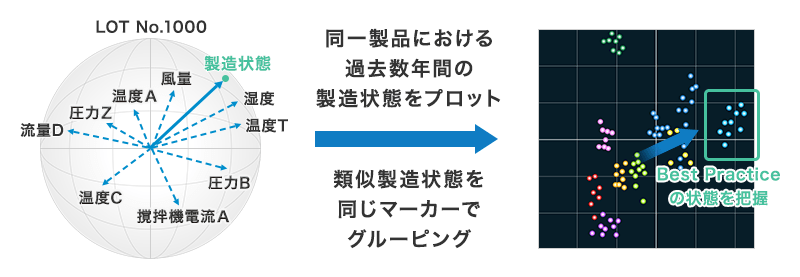

それから、製造状態パターンと製造性能(製品品質等)を照合して、品質の悪い製造状態の特長から悪化要因を突き止めて改善したり、品質の良い製造状態の特長を実プロセスで再現し維持していくというPDCAを実践することにより生産性向上を実現していきます。

スピーディーかつ実効性の高い、継続的な製造品質改善活動の実現

VectorScope™手法は繰り返し実施することでより効果を発揮します。

はじめは複数あった製造状態群から目指す製造状態群へ製造が安定化したら、次はこの安定化した製造実績データを用いて可視化することで、この中にもさらにより良い製造状態群があることに気付きます。

大きなばらつき(優先して解決すべき課題)を安定化(解決)すると、次のばらつき(新たな課題)が浮き彫り化されるといった具合に、次々と解決すべき課題が明らかになっていきます。

VectorScope™による品質改善のスパイラルを継続的に実施していくことを製造現場に定着させることで、効率的に製造品質改善成果を獲得していきます。

製造経験の可視化が実現する、現場一丸となった製造技術の深化と技術伝承効果

VectorScope™では製造品質改善による生産性向上だけではなく、並行して得られる様々なメリットがあります。例えば、製造経験を可視化することは、製造メンバー皆でこれまでの実績を正しく把握・共有し、課題に対して定量的なデータを基に議論することを可能にします。そして、そこから生まれた課題解決の為の仮説や、その仮説の検証運転を通して、新たな製造技術やknow-howの獲得により製造現場全体の技術力向上に繋がったり、また、ベテラン技術者の勘と経験といったこれまで「暗黙知」となっていたものがこれらの取組みの中で「形式知」の形で整理・共有されることで、後進メンバーへの速やかな技術伝承も期待されます。

DXへの取り組み

VectorScope™は前述のとおり

- データ主体の現場コミュニケーションへの移行

- 製造実績データを活用した製造技術深化&技術伝承

- 継続的な製造データの可視化による課題の早期発見&早期改善

といった形で、これまでの生産活動をデータ活用により「より定量的な指標で」「よりスピーディーに」実現するという、DXの一つの形を提供しています。

現在、設備管理事業部との協業によりVectorScope™をオンラインシステム化した「設備状態モニタリング機能」を展開中です。

また、リアルタイムにBest Practice状態からの逸脱有無を把握する「製造ナビゲーション機能」の開発にも取り組んでいます。

導入実績

![記録紙のみ[製薬(製薬用水):Best Practice Control(水質)、製薬(固形製剤):品質安定化(溶出性、含量均一性)、化学品(バッチ):品質安定化(不純物含有量)、化学品(バッチ):助剤投入量安定化、化学品(バッジ):フィルタ交換頻度安定化、樹脂コンパウンド:品質安定化、樹脂成形:品質安定化、フィルム加工:出荷後品質不良発生問題、機能商品:歩溜り高め安定化]、デジタルデータのみ[化学品(連続):品質安定化(着色問題)]、記録紙+デジタルデータ[繊維:歩溜り高め安定化、繊維:品質安定化、フィルム:品質安定化、フィルム:歩溜り高め安定化]、多様な業種・半数以上記録紙。](/assets/images/tech/img_digital_solution_05.png)

関連分野

関連動画

技術コラム

技術・サービス

お問い合わせ

お気軽にお問い合わせください