技術・サービス

工場再編(工場統廃合、製造・物流統廃合)

サプライチェーンの最適化ソリューション

生産と物流のサプライチェーンをシミュレーションにより可視化し「最も望ましい工場拠点のあるべき姿」を実現します!

再編の目的とエンジニアリングでできること

多くある再編の目的

- 製造と物流を最も効果的な拠点配置としサプライチェーン総コストを低減

- 工場を統合し製造のスケールメリットを享受

- BCP対策 拠点分散のコストへの影響を評価

エンジニアリングで出来ること

- 拠点最適化シミュレーションによる配置計画のケーススタディ

- 工場再編による生産コストと投資コストのケーススタディ

- 実現可能な計画策定と投資コストを低減する設計・施工提案

生産・物流拠点の最適化シミュレーション

目的に応じ拠点の位置と数をサプラーチェーンコストと外部ファクターへの影響をシミュレーションし最も合理的な拠点の位置を策定します。

![調達物流[原料メーカー]⇒工場内物流[原料在庫、生産工場(どこに工場を新設するか? どの工場を移転、閉鎖するか? どの工場で、どの製品を、どれだけ製造するか?) 製品在庫]⇒販売物流[物流センター(どこにセンターを新設するか? どのセンターを移転、閉鎖するか? どのセンターで、どの製品を、どれだけ保管するか? マーケットテリトリーをどう再編するか?) 市場]⇒外部ファクター[優先順位・バランス:オーダー納期の満足、BCP(供給責任)、機会損失、製品ロス、サービス差異化] 合理的[総コストの最小化:輸送費、原料在庫費、固定費・変動費、半製品在庫・製品在庫費、配送費、拠点在庫費]](/assets/images/tech/img_factory_reorganization_01.png)

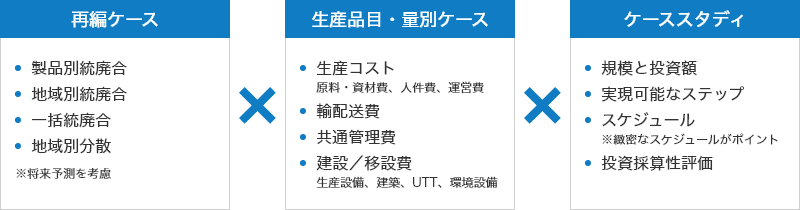

再編シナリオの策定と実現可能な計画をご提案

再編で考えられる複数のシナリオに基づきお客さまと一緒に生産コストと投資コストを算出し最適な投資計画を策定します。

ユーザーへの製品供給や品質への影響を考慮した実現可能なステップと適切なスケジュールをご提案します。

投資コストの低減を実現する設計・施工ソリューション

工場および物流センターの再編では、現状の設備調査に始まり、移設設備の選定や将来計画の取り込みなどを想定し、シミュレーションを行います。

また、投資コストに影響する手戻り工事の防止やスケジュールの短縮化等のソリューションを提供します。

- 1.工場および物流の運用・設備調査

- (1)対象となる施設を調査し機能・設備リストを作成します。

- (2)新設・移設のコスト比較を行いより効果の高い方法を選択します。

- (1)

- 2.新工場における運用シミュレーションを行い実現性の高いレイアウトプランをご提案します。

- (1)人・物の動きを独自の3D仮想シミュレーション技術で検証し設計に反映します。

- (1)

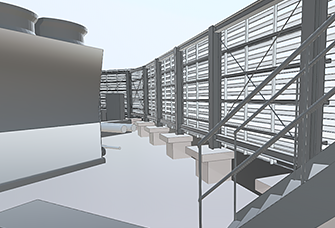

- 3.既存の工場を3D空間設計技術で仮想化し、移設したときの手戻り工事を防止します。

- (1)3Dモデルを用いたコンカレントエンジニアリング手法と、3次元レーザースキャナーの活用により、立体反映、スペースの適正、干渉確認を行い、高品質な設計をします。

- (2)一度に3Dでモデルを合成する為、工場移転の場合は、設計工期の短縮が可能です。

- (1)

関連分野

技術コラム

技術・サービス

お問い合わせ

お気軽にお問い合わせください