設備管理コンサルティング&実務支援

生産設備の長期安定化は、企業活動にとっての生命線

設備管理をどうしたらいいのかわからない?したくても使用する機器類もないし、人もいない。設備管理に関するあらゆるご相談にお応えします。

まずはご連絡ください。

- 対象設備の決定(仕様リスト作成)

- 設備管理基準の作成(重要度、保全方式)

- 過去の保全実績(記録データ)収集

- 保全計画の策定(保全内容、検査項目、周期、予算)

- 工事計画(資材、要員手配)

- 設備検査・診断(計画、実施解析、報告)

- 保全実施(品質管理、工程管理、安全管理)

- 保全記録の作成(データ蓄積)

- 保全結果 解析・評価

- 保全計画・工事計画の見直し、修正

- 改善の提案(寿命予測、寿命延長、コスト削減)

- 改善の解析、評価、展開

- 設備管理 要員の派遣

お客さまの様々な環境や問題を十分にヒアリングし、最適な回答を提示します。

また、お客さま内に設備管理の対応人材が不足している場合、設備管理のできる専門スタッフを派遣し設備管理業務の支援を行います。

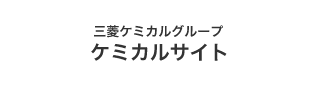

6つの管理技術

生産設備の長期安定化は、企業活動にとっての生命線です。

この生命線を預かるためには、真のプロフェッショナル集団でなくてはなりません。

当社は長年蓄積してきた設備の運転から管理におけるさまざまな工場管理技術を用いてお客さまの生命線をお守りします。

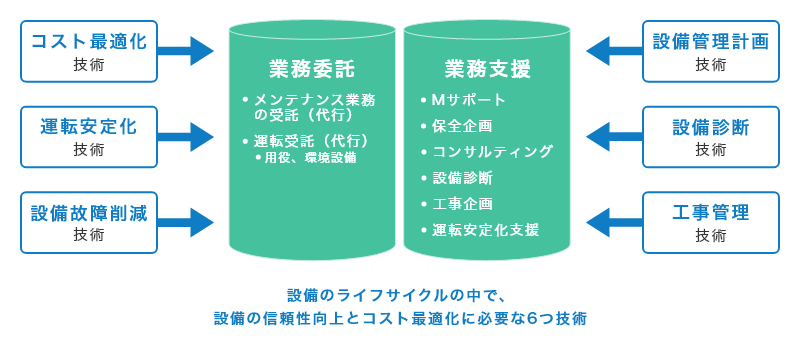

未然防止保全の実現へ

トラブルを事前に察知し、未然に防止するためには、計画保全を推進する体制づくり、劣化を測定し劣化を防止する取り組み、設備管理システムの導入による管理レベルの高度化など、さまざまなことに取り組んでいく必要があります。当社のプロフェッショナルは貴社の立場で設備管理の高度化に取り組んでまいります。

動機械の不具合は回転軸を支える軸受部に振動として顕著に兆候があらわれそれらの現象を把握することで未然にトラブルを防止します。

簡易診断、精密診断、無線型簡易センサー等によりさまざまな状況にあわせて測定を行います。

異常兆候を見逃さずに安全・安定運転に貢献します。

周波数分析(FFT)で精密診断を行うことで更に明確に振動増加原因を掴め、より的確な処置・恒久対策をご提案できます。

メリット

- 長年蓄積してきた設備の運転から工場設備管の技術

- トラブルを未然防止するための体制づくり

- 設備診断技術や設備管理システムによる設備管理の高度化

- 未然防止保全実現に貢献

関連分野

技術コラム

技術・サービス

-

ユニット・機器劣化診断

保全費最適化のための重要な要素

-

配管管理・検査支援サービス

効率的な設備管理方法でお客さまの配管の外面腐食管理をサポート

-

プラント調査診断(設備管理実態調査)

設備管理状態をプロの目で判断

-

振動測定(簡易診断、精密診断、簡易状態監視センサー)

動機器の振動値管理によるトラブルの未然防止

-

設備管理シート作成支援

1つの機器を細分化し部品レベルから網羅的に管理することで保全技術が向上

-

パト点検支援サービス

機器劣化の事前予知により装置の突発停止を防止

-

設備管理システム(Mサポート™)

見える Maintenance Management Support

ITによる見える設備管理でサポート -

メンテナンス基準確立支援サービス

リスクベースアプローチによるメンテナンス基準(プログラム)の整備をサポート

-

設備状態モニタリング Plant Navi Pro™

設備データーオンラインモニタリング・オンライン設備状態可視化

お問い合わせ

お気軽にお問い合わせください