ケミカル

ケミカルプラントの最適化・・・FS(フィージビリティスタディ)・基本構想・基本設計の対応

FS(フィージビリティスタディ)・基本構想・基本設計はお客さま計画の方向性を決定する重要なフェーズです。プロジェクトの初期段階の対応としてお客さまが検討されている計画概要・拠点検討・BCP対策・コストの算出等をお客さまのパートナーとして検討することが出来ます。お客さまの限られた要員・限られた時間の中で効率よく、手戻りなくプロセスを具体的に構築し、お客さまの計画を成功へ導くため、当社の豊富な実績を基に最適なご提案をします。

エンジニアリングの力で、お客さまの想いを形にします

新工場完成イメージ

The expected construction for the new building

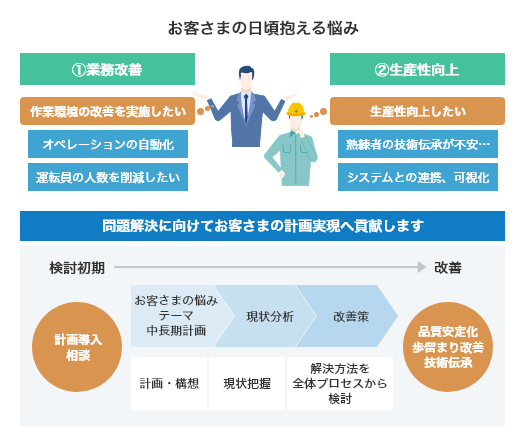

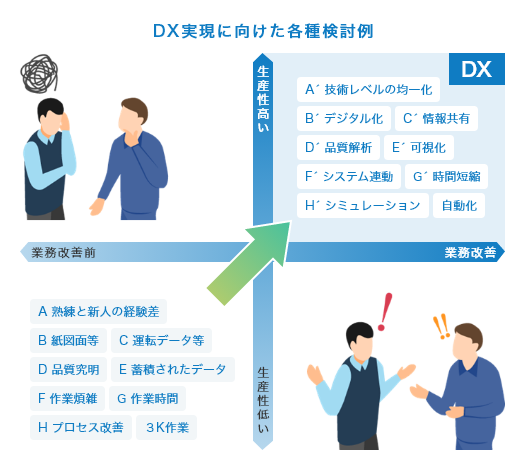

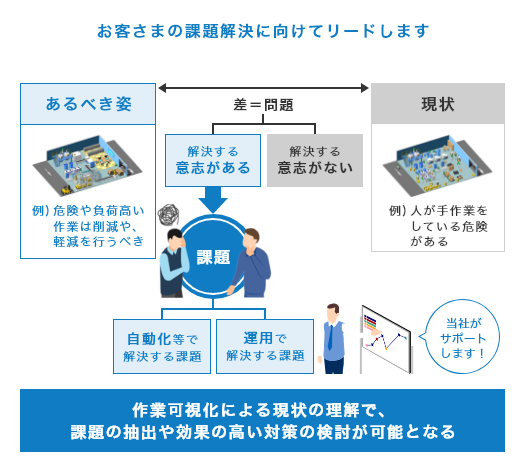

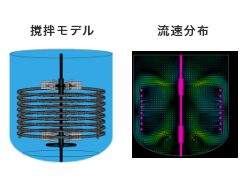

ケミカルプラントにおけるDX・IoT技術の導入

当社はユーザー系エンジニアリング会社としての豊富な操業現場経験に基づいて、製造現場を様々な角度から分析し、実用的なデジタルツールをご提案します。最新の技術・トレンド・お客さまの悩み・課題を共有し、お客さまと一体となってケミカルプラントの「生産性向上」と「現場力強化」を実現し、ものづくりの革新に貢献します。

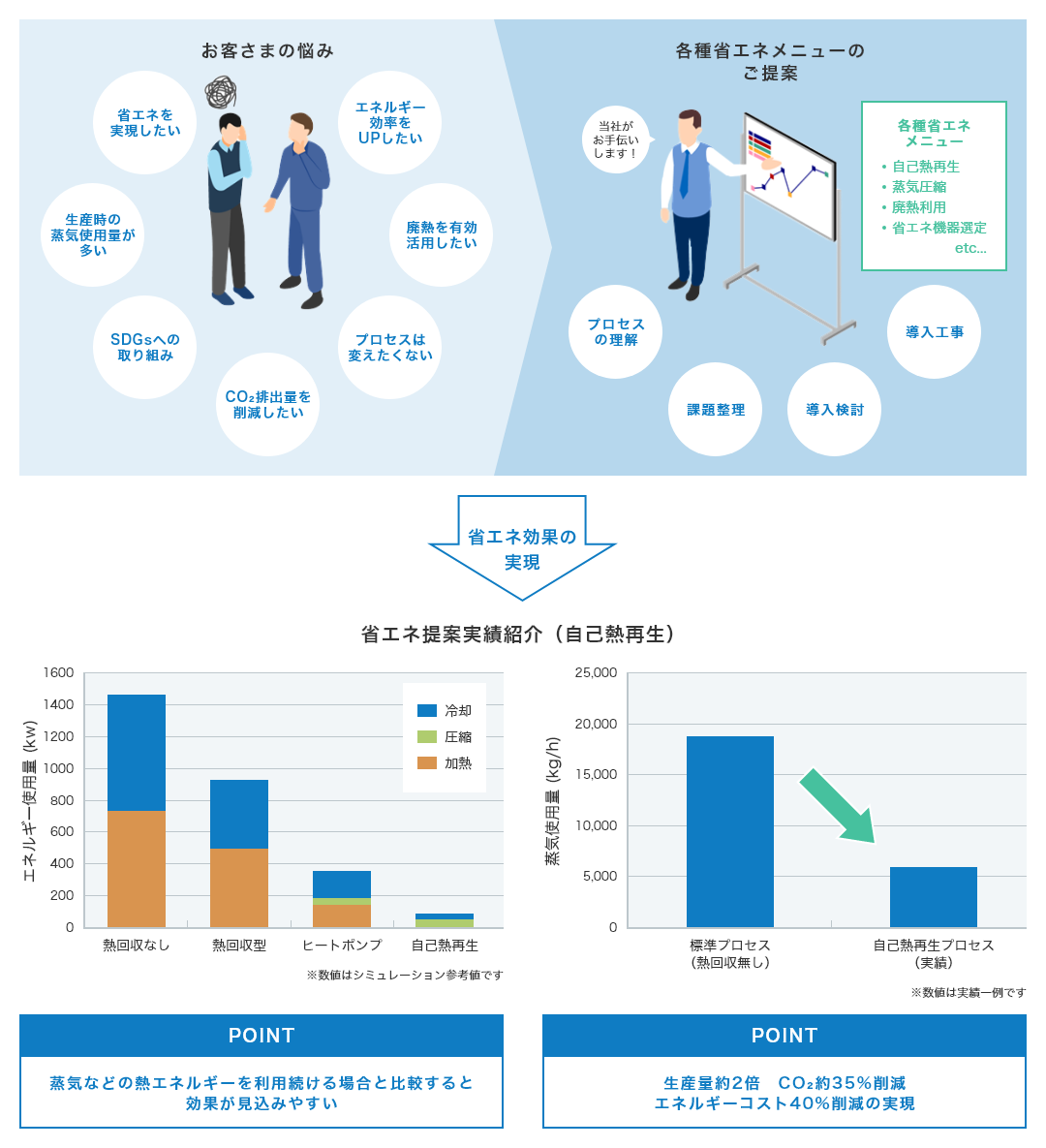

ケミカルプラントの最適化・・・化成品プラントの例 省エネ提案

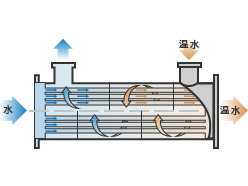

当社は、計画時期や設備導入時期からお客さまへ省エネ提案を実施します。お客さまは設備を導入してゴールではなく設備稼働を稼働を開始するスタートであると考えています。設備を稼働させるためには、電気・ガス・水などのエネルギーや各種エネルギーコストが掛かるのは必然ですが最小限にとどめる事でよりお客さまにとって競争力のある設備になり、製品やサービスを提供する事が出来ると考えます。最適な機器の再選定からプラント全体の熱回収やMVR、VRC、ヒートポンプや当社の技術である自己熱再生システムの提案等等、多種多様な省エネ提案を実施します。原油や原料コストの影響を受けながら生産活動を行い、CO2削減やカーボンニュートラルな社会を目指す今日の状況に合わせて各種対応が可能です。

各種省エネ技術の適用分野例

蒸留

反応

分離

乾燥

混合

加熱・冷却

ユーティリティの最適化

省エネ提案取り進め

是非、お気軽に各種検討・ヒアリング等お問い合わせください

関連技術・サービス

-

自己熱再生技術(Self-Heat Recuperation)

使い捨てから循環へ 三菱ケミカルエンジニアリングの新たな発想の省エネシステム

-

製造ビッグデータ解析ソリューション VectorScope™ 集めて、知って、未来へ導く

「生産性向上」と「現場力強化」を実現する品質安定化のパートナー

-

構造解析技術

お客さまのプラントライフサイクルの各フェーズにわたり、エンジニアリングサービスを提供するなかで、FEM(Finite Elemet Method)をはじめとする構造解析技術を積極的に活用しています

-

炭酸ガスプラント技術(回収、精製液化、ドライアイス)

製品仕様、生産量に合わせた最適なプロセスのご提案

-

アルコール精製技術

豊富な蒸留技術から省エネ、ハイブリッドのご提案

-

木質ペレット製造設備

工場・生産設備の全工程の設備対応が可能

-

BCP・耐震補強・地盤対策(安心・安全技術)

高度な構造技術とノウハウで災害から人命・資産を守ります

-

デジタル化支援業務

作業分析、業務分析、課題設定、ロードマップ立案

-

設備管理コンサルティング&実務支援

生産設備の長期安定化は、企業活動にとっての生命線

-

低周波誘導加熱装置(ネスコヒーター™)

低周波誘導加熱装置(ネスコヒーター™)は、通常の商用電源を利用し、電磁誘導により、槽・パイプ等に直接2次電流を流すことで缶体を発熱させ(ジュール熱)、内部流体を加熱する装置です

-

高圧法ポリエチレン製造設備 放出ポリマー捕集装置「サイクロンスクラバー」

騒音・環境負荷の低減およびポリマー捕集装置のご提案

-

smartBioSystem™

マイクロバブルを用いて酸素供給効率を画期的に向上させた新しいバイオリアクターシステム(特許取得技術)

お問い合わせ

お気軽にお問い合わせください