DX(Digital Transformation)・IT(Information Technology)ソリューション

DX・ITソリューションを活用した事例

当社が提供するDX・ITソリューションの代表例

DX・IT技術を活かし全体最適化をご提案します

生産性向上

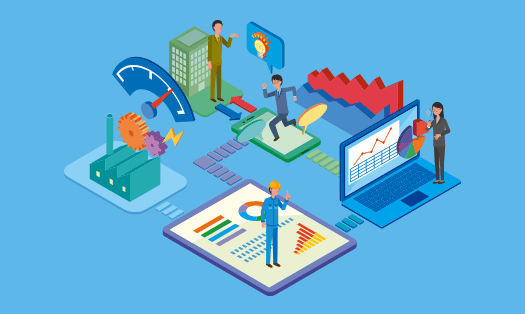

化学品プラント

DCS制御の整備により、自動化と安定化、省エネ運転を実現しました。

運転に改善余地があることを認識いただき、制御システムの改善をご採用いただきました

課題

- 専門の担当者がおらず、自動化や省エネの改善が難しい状態でした

- 手動調整要素が多く、運転状態の維持がオペレター負担となり、省エネ運転の優先度が低下していました

効果

- 調査によって課題を認識いただき、制御改善のロードマップをご提案しました

- Step1として、DCS操作を50%削減、アラームを35%削減、投資コストを3年内で回収する省エネ効果を得ました

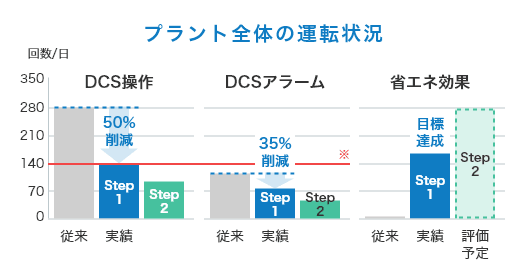

品質向上

ビッグデータ解析

製造状態を可視化PDCAを回す現場改善支援システム

目に見えない「勘と経験」を可視化することで収益の向上を実現

課題

- 品質や歩留まりにばらつきが発生

原因が不明瞭 - 問題解決できる熟練スタッフ減少

- 蓄積したビッグデータをうまく活用できていない

効果

- 高品質の製造条件を可視化して可能な限り不良率を低減

- 「勘と経験」を見える化し問題解決に誰もが対応できる

- これまで気づかなかった品質不良要因を解析で推定

効率化

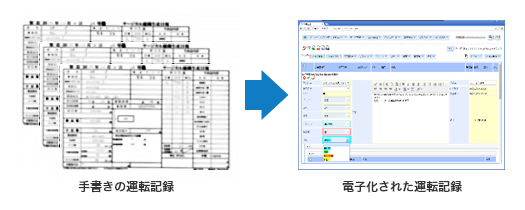

時間効率化

運転管理システムでオペレータの負荷を軽減し、効率化

申し送りや、作業指示に掛かる時間を年4,000時間削減

課題

- 運転日誌、申送り簿が手書きで行われ時間がかる

- 各情報が散在

有効活用ができてない - 転記作業により申送り内容の食い違いが発生、伝わらない

効果

- 手書き文書を電子化し、記入時間の短縮

- 検索機能により、文書の探索時間削減

- 一元管理による作業進捗状況の迅速な把握、ミス防止

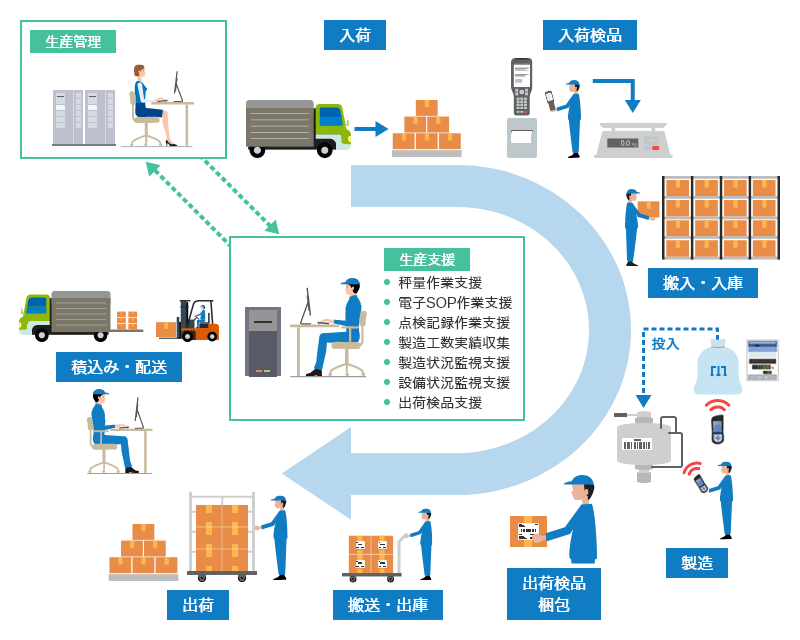

標準化

技術レベルの均一化

幅広い人材で対応が可能になる製造のための作業者支援システム

運転データや作業手順を共有し、技術レベルの均一化を実現

課題

- 進捗確認、連絡経路が煩雑

- 熟練と新人の製造経験の差異

- 作業手順や人員配置の見直しにコストと時間を浪費

効果

- ハンディ端末で作業支援

各工程進捗状況を容易に把握 - あらゆる数値共有、チェック機能

充実熟練と新人との差を軽減 - 計画の支援・状況管理システムで作業段取りを効率化

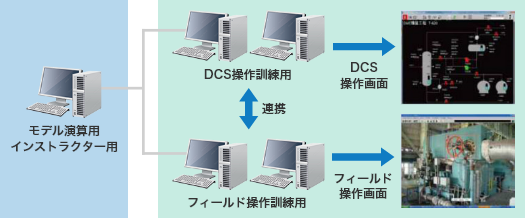

技術伝承

安定運転・技術伝承

プロセス設計検証と訓練による運転ノウハウの習得で活用可能

プラント固有の挙動を忠実に再現、エンジニアリングと教育の両方に対応

課題

- 若い人の技術伝承が進まない

- 運転技術や、安全などの感性の向上

- プロセスの挙動や能力増強などを検討したい

効果

- スタートアップ、シャットダウン、トラブルなどシナリオに沿った訓練が可能

- プラントの挙動を実設備なしで再現

いつでもシミュレーション可能 - 条件変更に対し、ダイナミックに追従

検討業務におけるシミュレーションにも

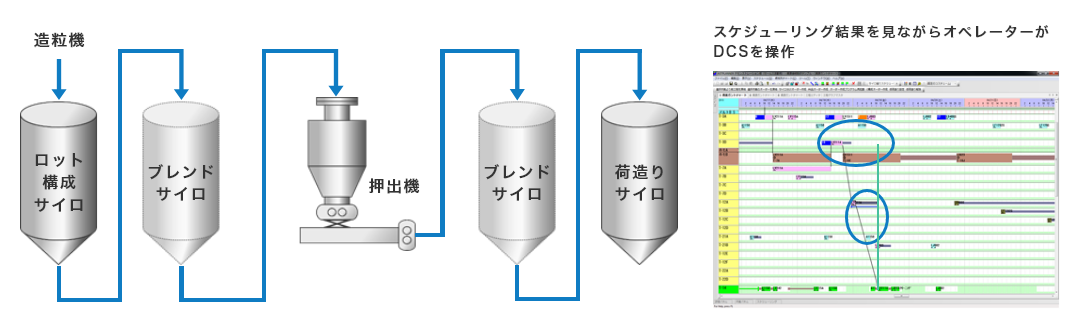

効率化

計画支援

スケジューリング結果を見ながらオペレータがDCSを操作

50基のサイロの利用状態を確認しながら移送計画を支援

課題

- 立案担当者(専任)がいないと計画が立てられない

- 移送計画の変更時の作業が大変

- 移送パターンが多く、移送ミスが発生しやすい

効果

- 複数スタッフで、計画立案作業ができるよう、システムで半自動で計画立案

- サイロ状況をチェックし、移送不可パターンは選択できないように対応

- プロセス制御システムまで連動し、入力データを一元的に活用

働きやすい環境

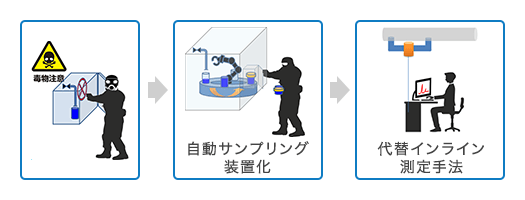

危険作業の回避

人体に影響ある毒物の接触回避、危険区域での作業回避システム

- 期待効果

- 省人・省力化、安全性向上、品質向上

プロセスまで踏み込み、危険作業回避の最適手法を提案

課題

- 保護具着用による作業性の悪化

- サンプリング後の運搬時漏洩リスク

- 他部署での分析時被液リスク

効果

- 部分的な自動化で人手作業回避

- インラインで系外に持ち出さずサンプリングから分析まで一貫作業

関連技術・サービス

-

自動化・ロボティクス

これまで製造現場に取り残されてきた「人にしかできない作業」の自動化を実現します

-

拠点配置最適化コンサルティング&シミュレーション

工場・物流センターの拠点配置最適化

-

エミュレーションエンジニアリング™

3次元バーチャル工場/物流センターによる能力事前検証

-

固形製剤連続生産

連続生産システム構築ソリューション

-

設備管理システム(Mサポート™)

見える Maintenance Management Support

ITによる見える設備管理でサポート -

設備状態モニタリング Plant Navi Pro™

設備データーオンラインモニタリング・オンライン設備状態可視化

-

マテハン自動化コンサルティング&エンジニアリング

運用を重視したマテハン自動化による投資効果の最大化を実現します

-

流体解析技術

お客さまのプラントライフサイクルの各フェーズにわたり、エンジニアリングサービスを提供するなかで、CAE(Computer Aided Engineering)を積極的に活用しています

-

3D設計の取り組み

建設業界へ導入が進んでいる3Dの活用に関して、当社の取り組みを紹介します

-

構造解析技術

お客さまのプラントライフサイクルの各フェーズにわたり、エンジニアリングサービスを提供するなかで、FEM(Finite Elemet Method)をはじめとする構造解析技術を積極的に活用しています

-

自己熱再生技術(Self-Heat Recuperation)

使い捨てから循環へ 三菱ケミカルエンジニアリングの新たな発想の省エネシステム

お問い合わせ

お気軽にお問い合わせください