樹脂・フィルム・不織布

1工場最適化ソリューションメニュー

構想と基本計画をもっとも重要なステップとして認識し、常に完成後のイメージを貴社と共有しながら設計施工まで一括して業務を遂行します。

エンジニアリング会社の活用は、世の中に存在する幅広い技術と経験を取り入れ最新の競争力の高い工場を実現する有効な手段です。

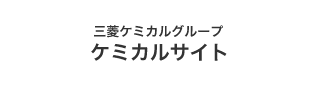

工業化支援

- スケールアップ支援

- プロセス装置提案

- 新プロセス具現化支援

最適な工場計画

- 拠点シナリオ評価

- 生産フローの整理/物量の算出

- 人および物の動線の検討

- 工程分析/時間分析/稼働分析

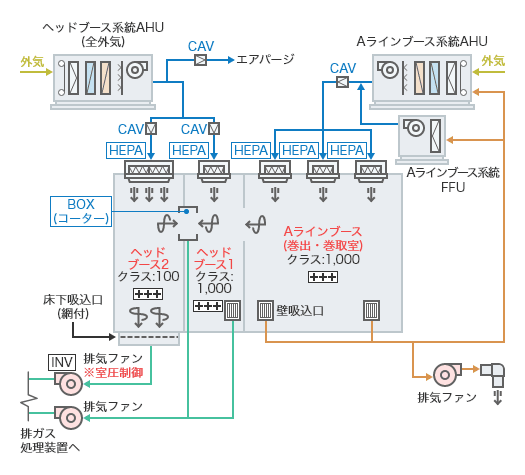

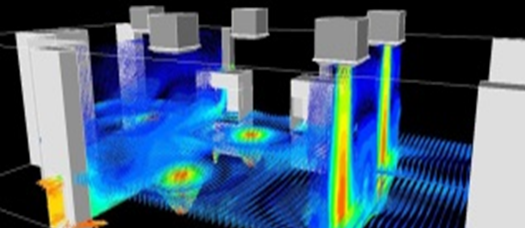

シミュレーションによる最適化

- 気流解析による清浄度・温度分布検討

- 粉体の混合・造粒・輸送解析

- 入出庫・在庫解析

- 3Dシミュレーション

DXによる最適化

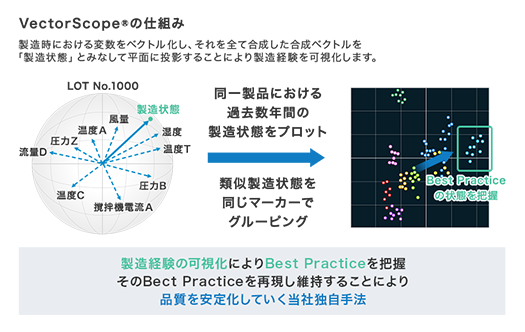

- データ収集・解析(VectorScope™)

- デジタル技術伝承、教育訓練

- 状態の監視・見える化

- 生産計画業務支援・ミス防止

- 自動化/省人化

工場クリーン化技術

- 機能的なゾーニングプラン

- HACCP・GMP対応クリーン化技術

- 最適な内装仕様の選定

- 快適な空調設計/流体解析技術の利用

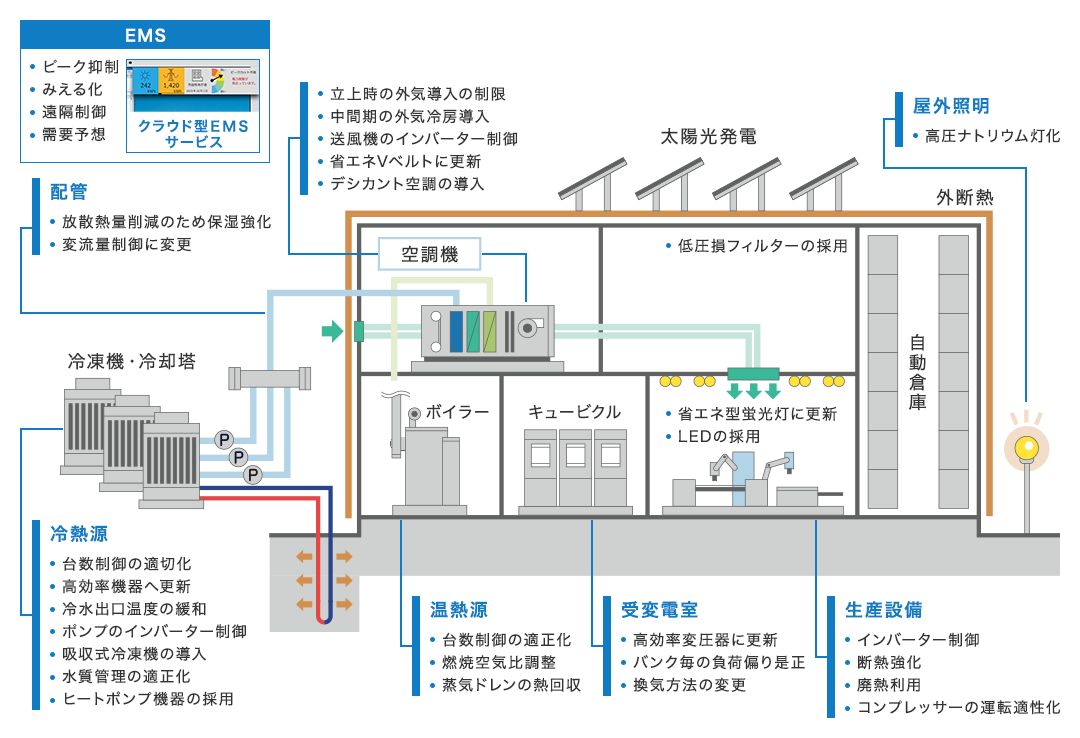

省エネルギー

- 廃液回収・精製

- 排ガス廃熱利用

- 空調省エネ運転モード

- 回生エネルギーの利用

工場再構築

- 製造を止めない改良・改善

- 3Dレーザースキャナー

- 建築基準法、消防法等の法規制対応

バーチャル3D工場

2スケールアップ事例(不織布設備工場、フィルム工場)

事例

- フィルム工場

- 実機の計測データもとに新規製膜装置のライン速度アップに伴う乾燥速度シミュレーションを行い最適温度パターンを検討

- 不織布設備工場

- 新プロセスの製造設備を顧客と共同でメーカーテストを実施、商業化ベースにスケールアップ

課題

- Labo、Pilotベースの設備を商業化したい。

- 現在の設備から能力増強を図りたい。

解決

- シミュレーション、実験支援など様々な手法でスケールアップを支援します。

3最適化ソリューション事例

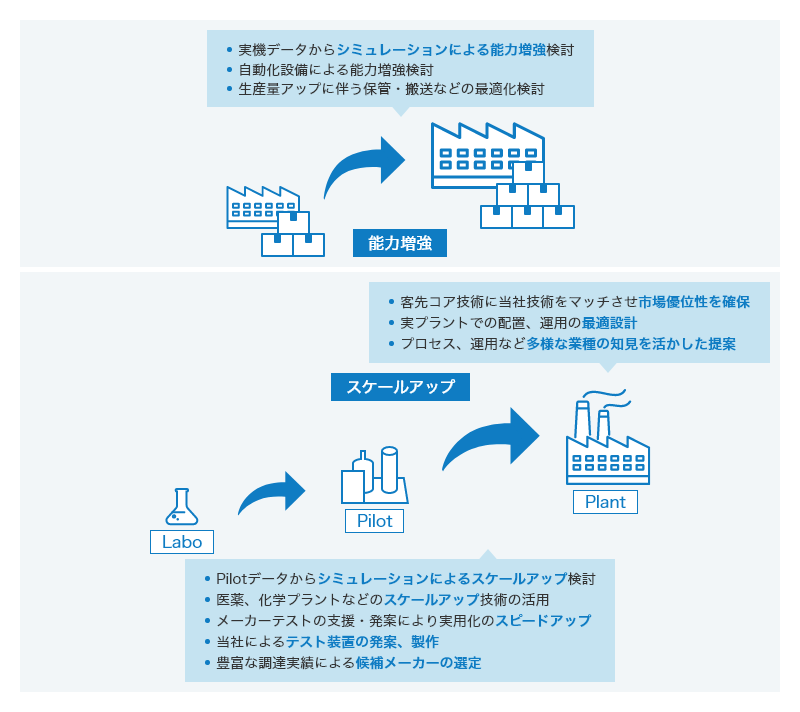

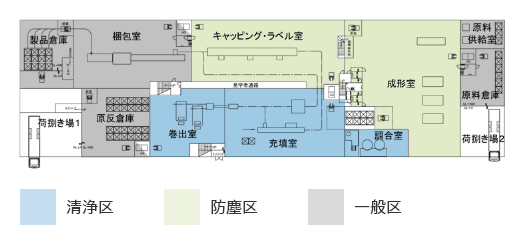

工場のクリーン化と温湿度製造環境の構築

課題

- 製品に埃、虫の混入のないクリーンな工場としたい。

- 製造環境を工程・作業に応じて適切に行いたい。

解決

- レイアウトの段階からクリーン区分を意識した設計で作業動線を考慮した機能的なゾーニングプランを実現。

- 要求クリーン度に併せた内装仕様、空調仕様の選定で最適なクリーン工場を実現。

機能的なゾーニングプラン

内装仕様の選定

空調設計

流体解析技術の利用

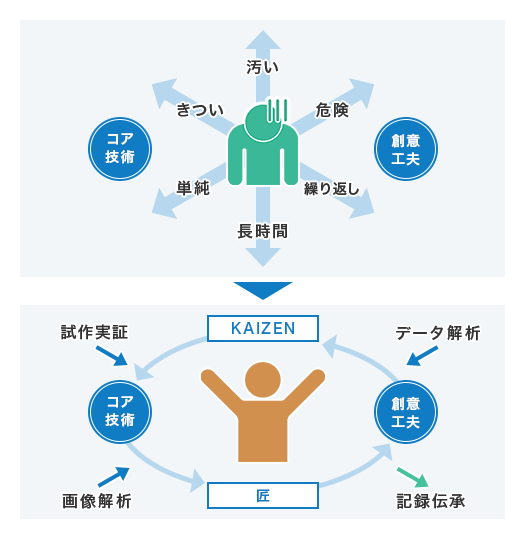

工場の自動化・省人化

-

1IoTやロボティクス等の先端ツールを提供し、現場の更なる”活人化”を目指します

-

2先端のロボットテクノロジーを駆使して、現場の3K作業脱却を目指します

-

3高度センシング技術を駆使して、官能検査の自動化を目指します

実績の一例

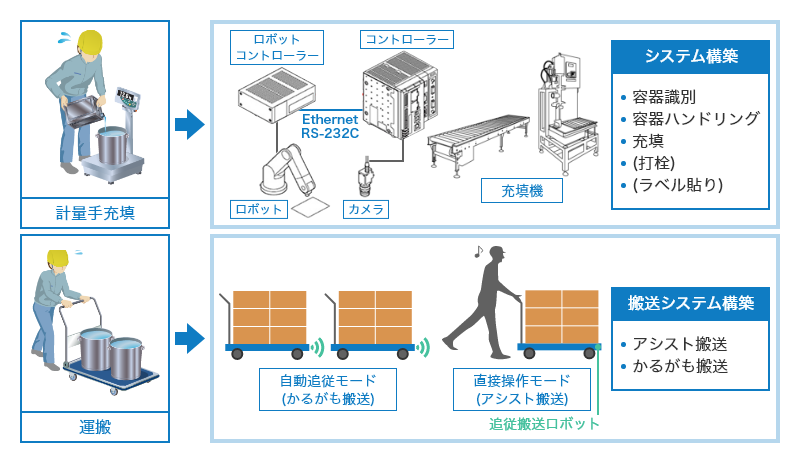

自動化機器とDX機器のインテグレートで重作業回避を実現

- 期待効果

- 安全性向上、省人・省力化

重作業や煩雑作業回避と工程可視化で作業効率向上

課題

- 充填後のハンドリングが重作業

- 充填物や容器の種類が多く、作業が非常に煩雑

- 工程進捗がタイムリーに把握できず

前後工程との連携ができない

効果

- 重量物ハンドリングをロボットでおこない

人身負担作業を軽減 - 対象物を画像認識と製造レシピで判断

煩雑な作業を削減 - 進捗状況をタイムリーに可視化

前後工程との連携で生産性向上

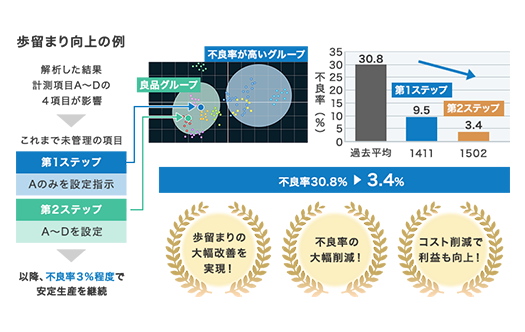

製造データー解析・歩留まり向上(製造データー解析)

課題

- 製品にバラツキがあるが何が原因か不明

- 運転を熟練者の勘や経験に依存しているので技術伝承が出来ていない。

解決

- 当社独自の統計解析手法によりBest Practiceの状態を定量化します。

VectorScope™とは?

製造状態可視化のメリット

省エネルギー提案

建屋省エネ事例

関連技術・サービス

-

フィルムキャスティング装置

溶解流延法でのフィルム成膜プロセスに最適な、スチールベルト式フィルムキャスティング装置

-

フィルム製造プロセスへの技術ソリューション

フィルム製品の品質と生産性の向上に向けた、製造プロセスへの技術ソリューション

-

工場改造(ビルド&スクラップ)

製造を止めない改良・改善ソリューション

-

空調気流解析

お客さまのプラントライフサイクルの各フェーズにわたり、エンジニアリングサービスを提供するなかで、CAE(Computer Aided Engineering)を積極的に活用しています

-

流体解析技術

お客さまのプラントライフサイクルの各フェーズにわたり、エンジニアリングサービスを提供するなかで、CAE(Computer Aided Engineering)を積極的に活用しています

-

拠点配置最適化コンサルティング&シミュレーション

工場・物流センターの拠点配置最適化

-

エミュレーションエンジニアリング™

3次元バーチャル工場/物流センターによる能力事前検証

-

製造ビッグデータ解析ソリューション VectorScope™ 集めて、知って、未来へ導く

「生産性向上」と「現場力強化」を実現する品質安定化のパートナー

-

自動化・ロボティクス

これまで製造現場に取り残されてきた「人にしかできない作業」の自動化を実現します

-

排ガス処理システム

最適な排ガス処理システムのご提案

-

マテハン自動化コンサルティング&エンジニアリング

運用を重視したマテハン自動化による投資効果の最大化を実現します

-

工場再編(工場統廃合、製造・物流統廃合)

サプライチェーンの最適化ソリューション

関連分野

お問い合わせ

お気軽にお問い合わせください